Комплекс подготовки, покраски и сушки SPK

Покраска гидроцилиндров и гидроузлов - многоэтапный и трудоемкий процесс, требующий профессионального подхода и оборудования. Современные комплексы обеспечивают качественную подготовку поверхности, покраску и сушку для гидроцилиндров и гидроузлов в пожаробезопасных условиях.

НАЗНАЧЕНИЕ КОМПЛЕКСА

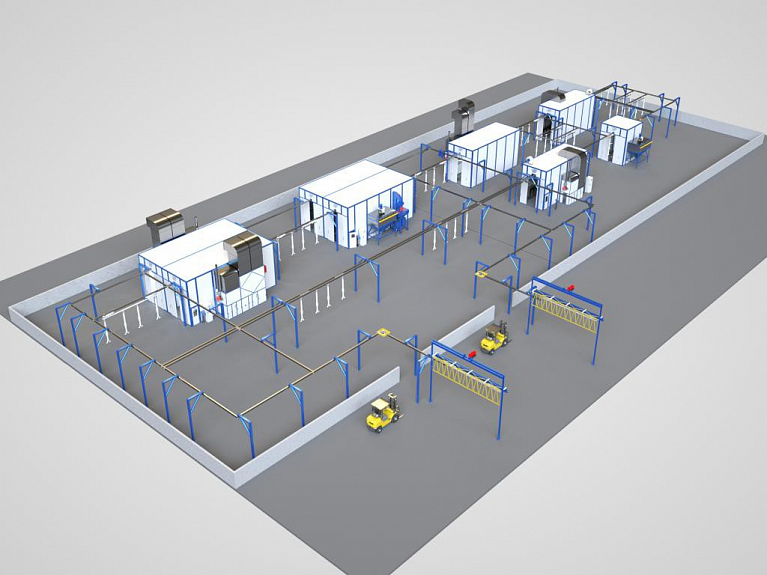

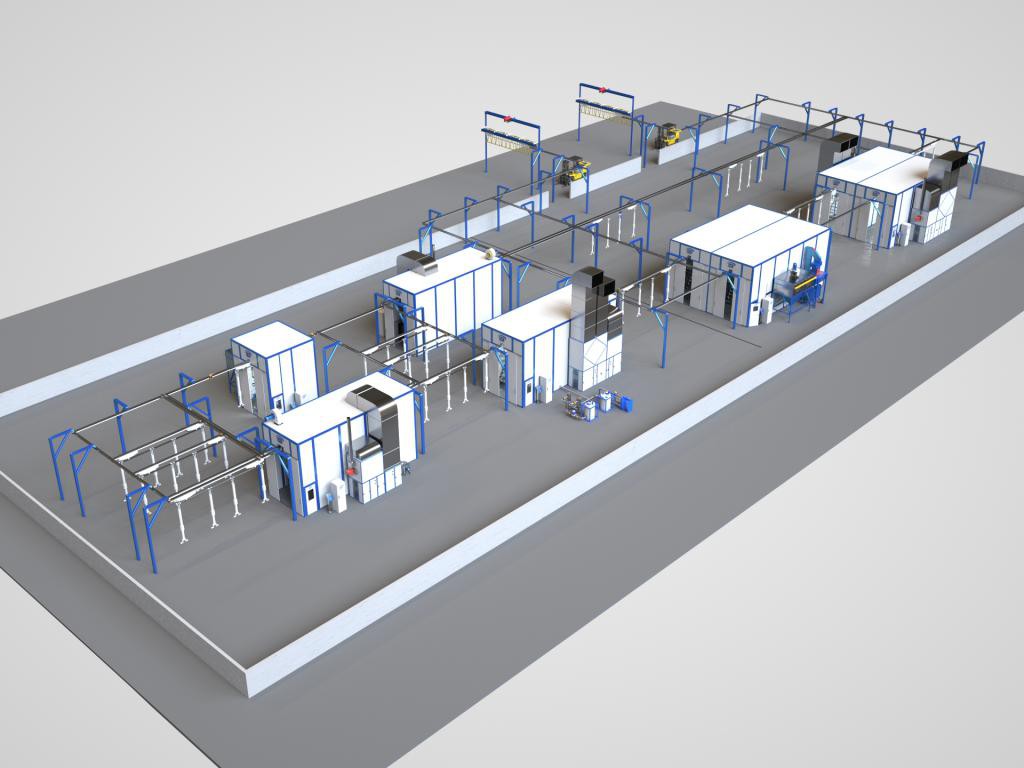

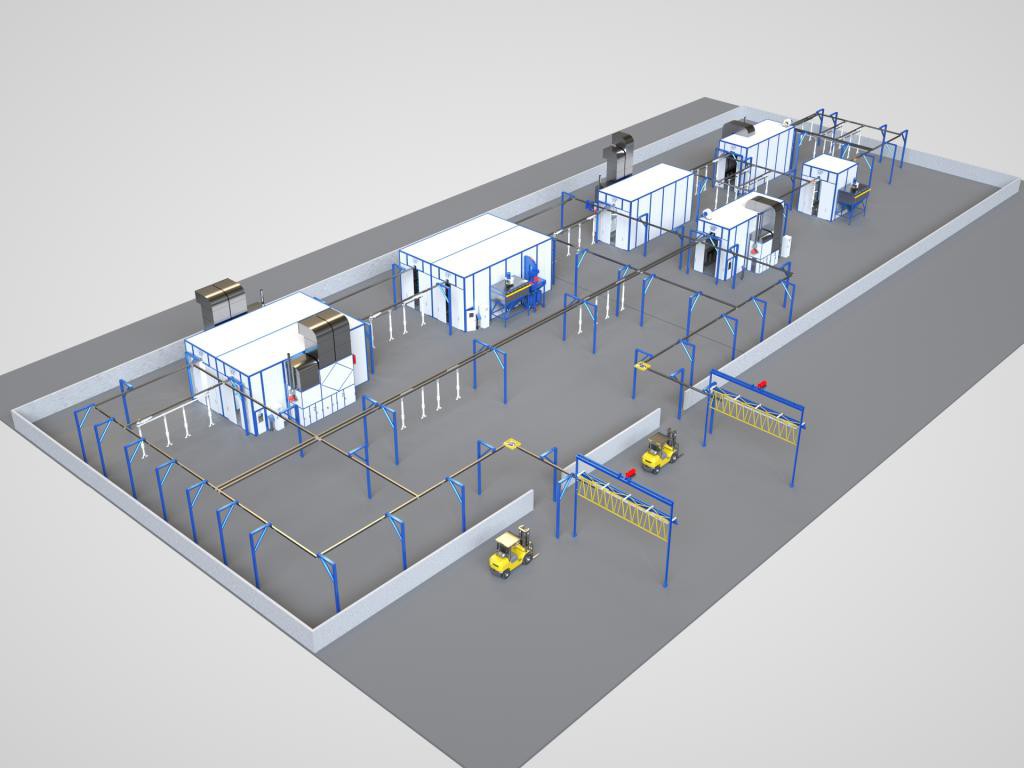

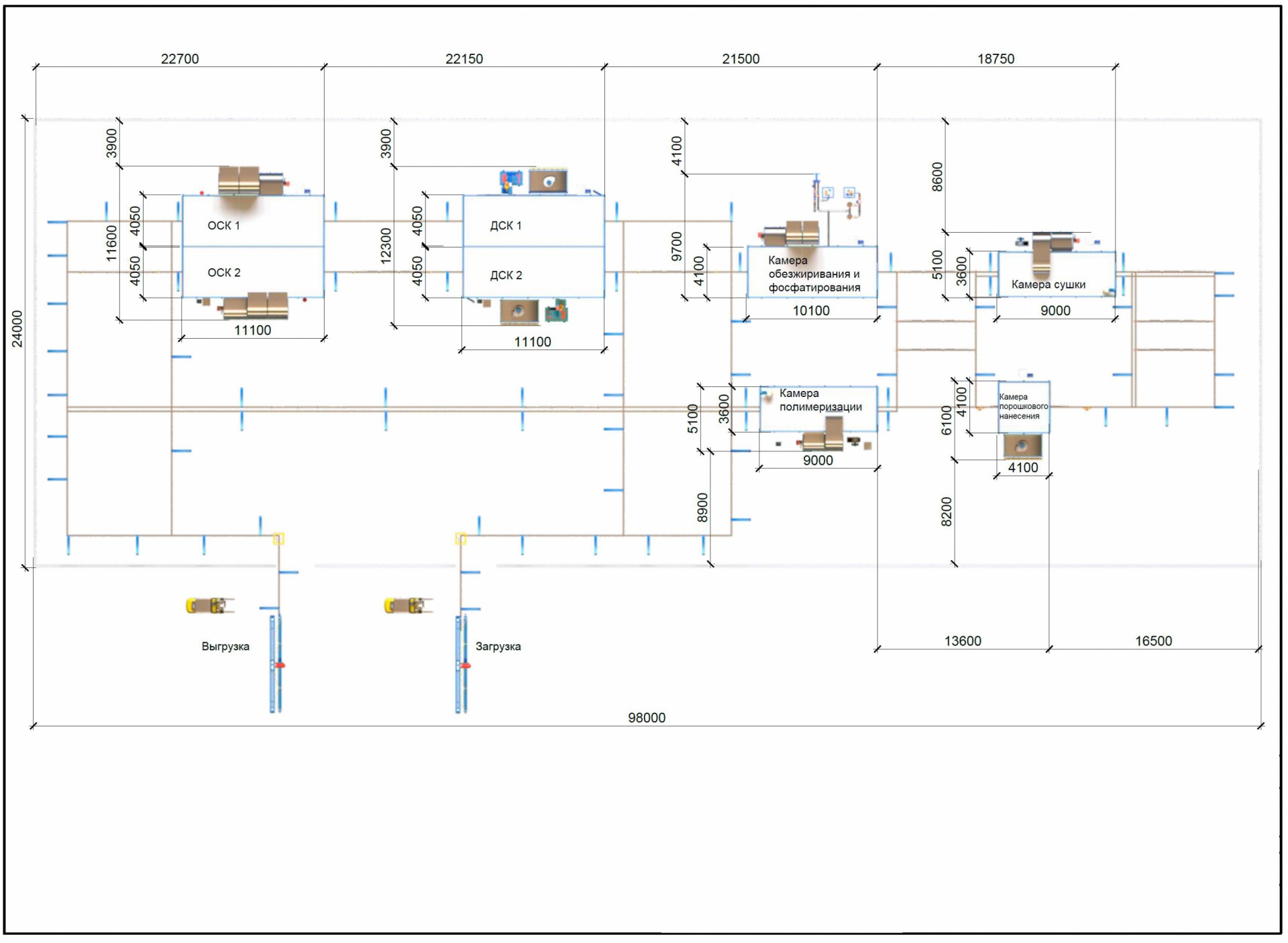

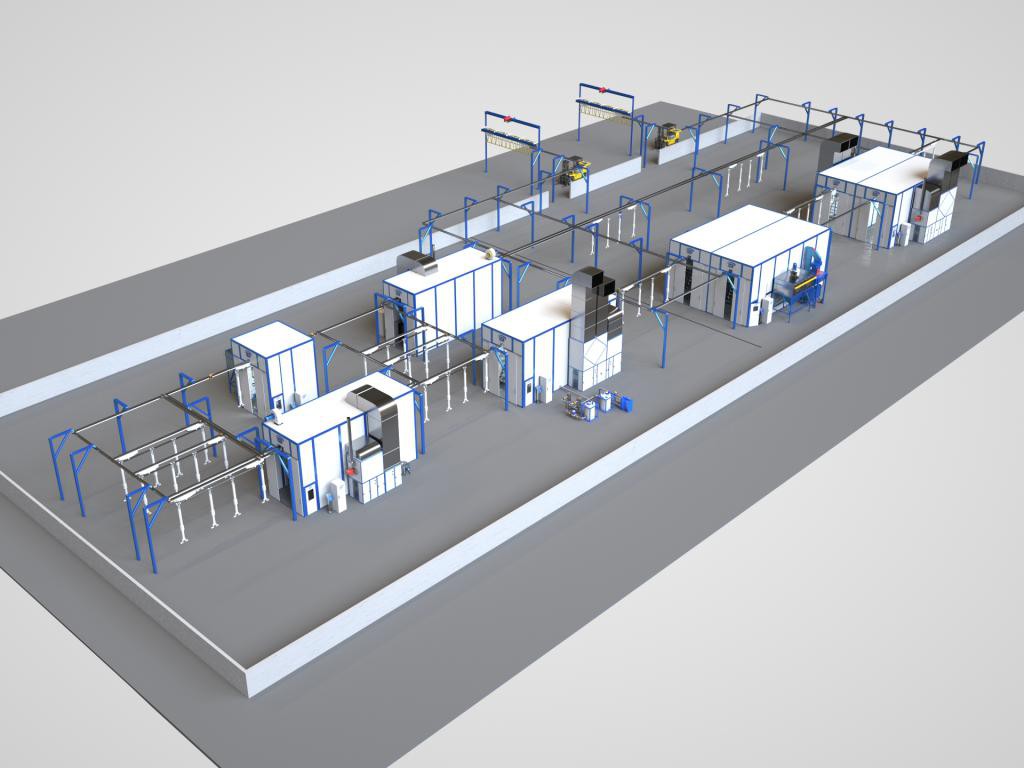

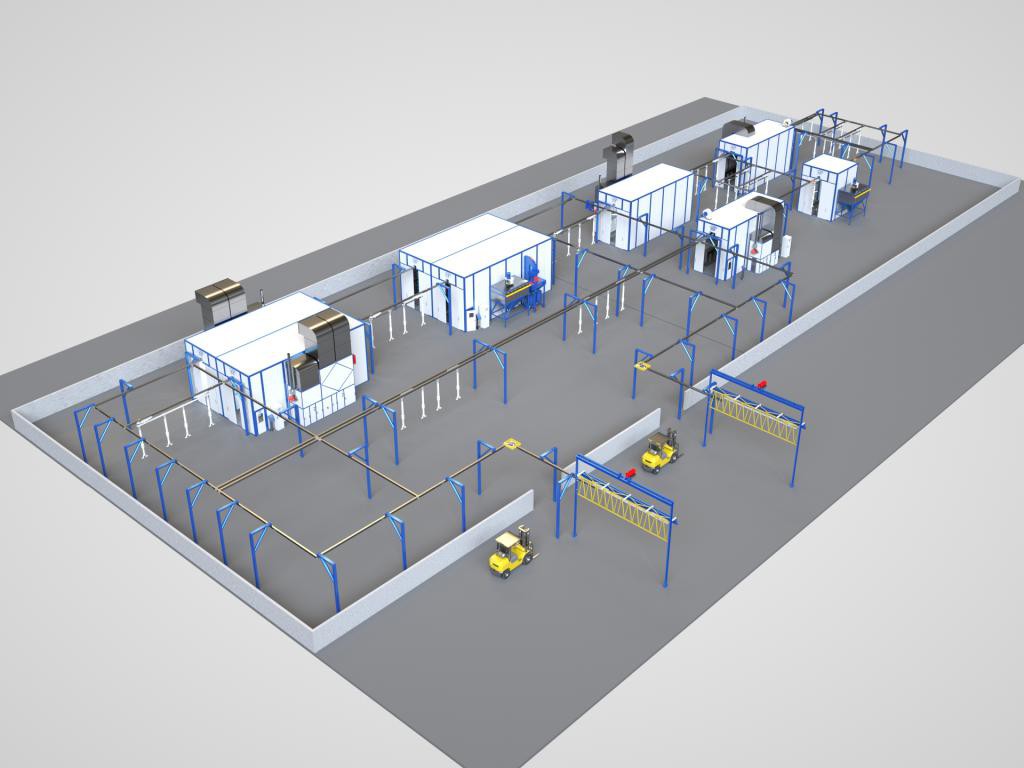

Комплекс разработан для подготовки поверхности, окраски лакокрасочными материалами и дальнейшей сушки изделий, создания порошково-полимерного покрытия одним цветом. Комплекс состоит из восьми камер, соединённых между собой верхней транспортной системой. Комплекс устанавливается внутри отапливаемого цеха, на ровное бетонное основание и требует дополнительных бетонных работ для осуществления технологических приямков.

Комплекс предназначен для гидроцилиндров и гидроузлов с характеристиками:

Максимальные габариты траверсы с изделиями (ДхШхВ): 8000х650х2500 мм;

Вес изделий на траверсе, не более: 2000 кг;

Группа сложности изделий - III.

Оборудование работает в экономном автономном режиме с соблюдением норм и Правил охраны труда, пожарной, промышленной и экологической безопасности РФ.

Состав комплекса

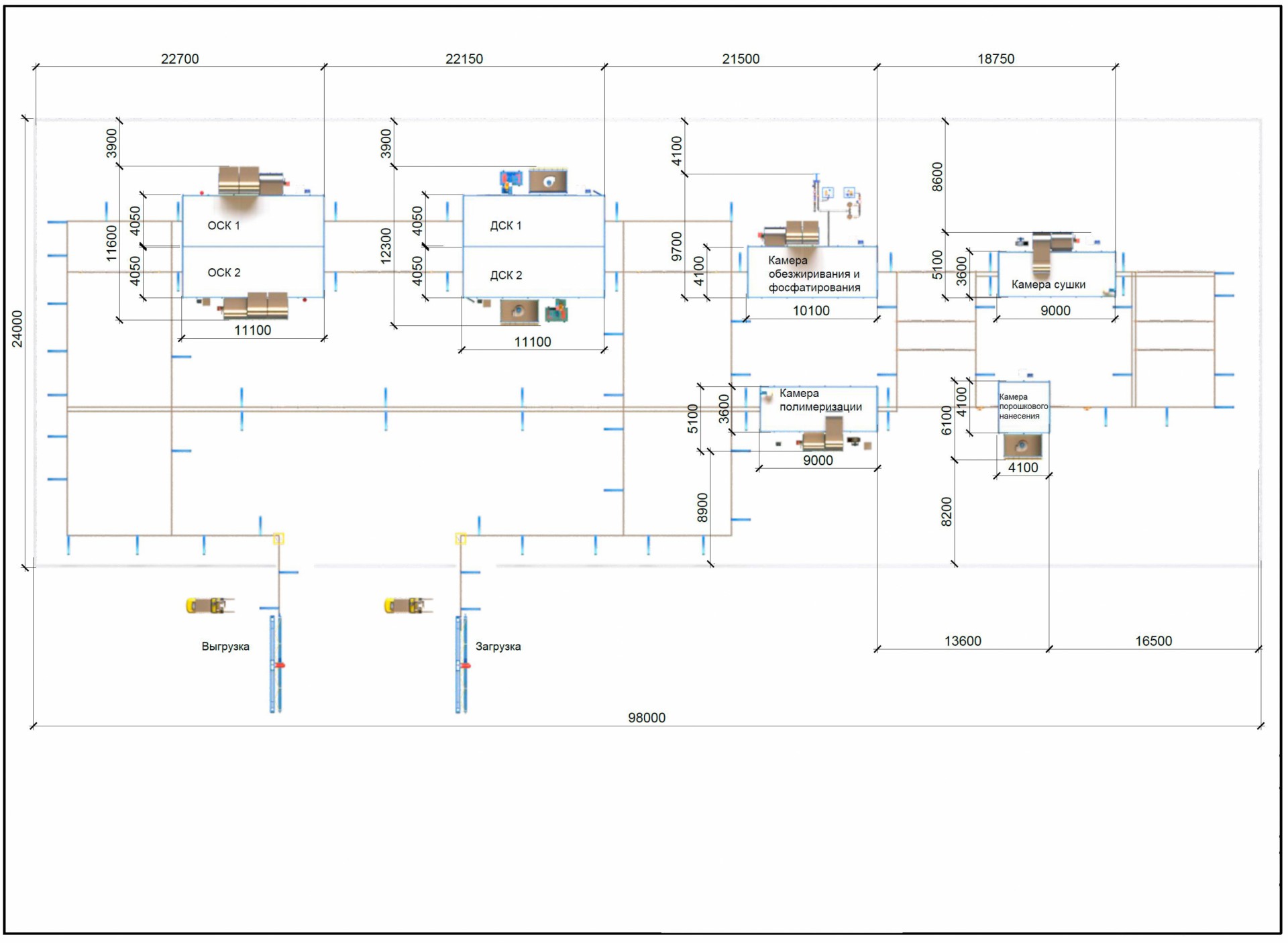

Комплекс подготовки поверхности, окраски и сушки SPK имеет следующие внешние размеры (ДхШхВ): 98000х24000х5600мм и в него входит:

2.1 Монорельсовый конвейер с ручным способом перемещения, пневматическими стрелками, зональным устройством протяжки на участке нанесения порошковой окраски, элеваторами для загрузки/разгрузки изделий расположенными вне цеха;

2.2 Камера Дробеструйной обработки 1, проходного типа с внутренними размерами ДхШхВ: 11000х4000х4500 мм. SPK-D-11.4.5;

2.3 Камера Дробеструйной обработки 2, проходного типа с внутренними размерами ДхШхВ: 11000х4000х4500 мм. SPK-D-11.4.5;

2.4 Камера Обезжиривания и Фосфатирования, проходного типа для обезжиривания, фосфатирования и промывки, с внутренними размерами ДхШхВ: 10000х4000х4500 мм. SPK-М-10.4.5;

2.5 Камера Сушки фосфатного покрытия, проходного типа с внутренними размерами ДхШхВ: 9000х3500х4500 мм. SPK-9.4.5;

2.6 Камера Порошковой Окраски, для электростатического нанесения порошкового покрытия в ручном режиме, проходного типа с внутренними размерами ДхШхВ: 4000х4000х4500 мм. SPK-4.4.5;

2.7 Камера Полимеризации, для высокотемпературной полимеризации порошкового покрытия, проходного типа с внутренними размерами ДхШхВ: 9000х3500х4500 мм. SPK-9.4.5;

2.8 Камера Окраски 1, для нанесения покрытия жидкими красками и их дальнейшей температурной сушки, проходного типа с внутренними размерами ДхШхВ: 11000х4000х4500 мм. SPK-11.4.5;

2.9 Камера Окраски 2, для нанесения покрытия жидкими красками и их дальнейшей температурной сушки, проходного типа с внутренними размерами ДхШхВ: 11000х4000х4500 мм. SPK-11.4.5;

2.10 Система автоматического порошкового пожаротушения камеры Окраски 1 и Окраски 2.

КРАТКОЕ ОПИСАНИЕ КОМПЛЕКСА ПОДГОТОВКИ ПОВЕРХНОСТИ, ОКРАСКИ И СУШКИ SPK

Комплекс состоит из параллельно расположенных камер и подвесного монорельсового ручного конвейера.

Для загрузки изделия подаются в зону загрузки и подвешиваются на траверсу ручного конвейера, далее с помощью подъёмного элеватора поднимается траверса с изделиями на высоту монорельса. Оператор в ручном режиме перемещает траверсу с изделиями в камеру дробеструйной обработки 1 и 2, либо в камеру обезжиривания и фосфатирования. При перемещении траверс оператор производит регулировку пневматических стрелок, с кнопок управления на стойках ручного конвейера.

Оператор линии перемещает изделие на траверсе ручного конвейера из камеры в камеру, в соответствии с технологической картой изделия. Камеры Фосфатирования, Порошковой окраски выполнены из металлического силового каркаса и сэндвич панелей толщиной 50 мм, а камеры Окраски 1 и Окраски 2, Дробеструйной обработки 1 и 2 - 80 мм.

Камеры Сушки и Полимеризации выполнены из металлического каркаса и сэндвич панелей толщиной 150 мм.

Каждая камера оборудована сервисной дверью с системой безопасного выхода «Антипаника». Во всех камерах предусмотрена технологическая вентиляция, освещение и система безопасности.

Камера Дробеструйной обработки 1 и 2. В камерах дробеструйной обработки осуществляется ручная обработка изделия дробью, с целью очистки поверхности изделия от окалины, ржавчины, активации поверхности и созданию повышенной шероховатости для улучшения нанесения ЛКП. Обработка производится двумя операторами, в специализированых защитных костюмах с системой принудительной вентиляции. Для безопасной работы обеспечено освещение не менее 650 Лк и диагональная вентиляция, обеспечивающая скорость обдува воздуха 0,14 м/с по всей площади камеры цеховым воздухом. Вытяжной воздух очищается от взвеси 2-х ступенчатой системой фильтрации и подаётся обратно в пространство цеха. Используемая дробь собирается автоматической системой скребкового пола, очищается от крупной окалины и мелкой взвеси и снова подаётся для обработки.

Камера Фосфатирования. В камере фосфатирования предусмотрена 4-х стадийная обработка изделия: очистка водой под давлением, совместное обезжиривание и аморфное фосфатирование, промывка питьевой водой, промывка деминерализованной водой. Обработка производится операторами вручную с помощью специализированных моечных пистолетов. Гидравлическая система камеры оборудована системой рекуперации и очистки рабочих растворов, системой подготовки воды, системой приготовления фосфатирующего раствора и его нагрева, насосной группой, системой сбора жидкости и её удаления из камеры, возврата технологической жидкости в соответствующую ванну. Камера оборудована технологической вентиляцией, обеспечивающей скорость воздуха 0,2 м/с по всей площади камеры. Освещённость в камере не менее 700 Лк с помощью светильников с повышенной защитой от пыли и влаги IP65.

Камера Сушки. В камере происходит сушка изделия конвективным методом при температуре 120 гр.С. Изделие обдувается циркуляционным горячим воздухом в течении 30 минут. Нагрев воздуха происходит в газовом теплообменнике косвенного сгорания газа. Для безопасной работы предусмотрено 5% обновление воздуха. Камера оборудована дежурным жаростойким освещением в 400 Лк.

Камера Порошковой окраски. В камере происходит нанесение порошковой краски двумя операторами в ручном режиме методом электростатики на изделие. Камера оборудована полно решетчатым полом и системой вытяжной технологической вентиляции, обеспечивающей удаление не осевшего порошка из пространства камеры и предотвращающая распространение порошка в пространство цеха. Собранный порошок фильтруется патронными фильтрами с автоматической продувкой. Камера оборудована системой просеивания и подачи порошка. В камере предусмотрено освещение с защитой от пыли IP65 и освещённостью 700-1000 Лк.

Камера Полимеризации. В камере полимеризации происходит спекание порошкового покрытия при температуре 200 гр.С. Изделие обдувается циркуляционным горячим воздухом в течении 30 минут. Нагрев воздуха происходит в газовом теплообменнике косвенного сгорания газа. Для безопасной работы предусмотрено 5% обновление воздуха. Камера оборудована дежурным жаростойким освещением в 400 Лк.

Камера Окраски 1 и 2. В камерах Окраски предусматривается окраска изделия жидкими красками. Окраска осуществляется двумя операторами методом пневматического распыления. Для обеспечения равномерного дневного освещения применены люминесцентные лампы повышенной яркости. Освещённость в камере окраски 700-1000 Лк. Для удаления окрасочного тумана обеспечивается воздушный поток со скоростью 0,22 м/с. Очистка воздуха от окрасочной взвеси осуществляется методом трёхступенчатой сухой фильтрации. Первая ступень фильтрации - механический лабиринтный фильтр. Вторая ступень очистки - краскоостанавливающий стекловолоконный фильтр класса G3. Третья ступень очистки - карманный фильтр G4 внутри вентиляционной установки.

Линия комплектуется системой автоматики, системой автоматического порошкового пожаротушения в камерах окраски 1 и 2 - всего 2 единицы. Оборудование освещения и вентиляции этих камер выполнено во взрывобезопасном исполнении.

Конвейер участка нанесения порошкового покрытия оборудован устройством протяжки траверсы, работающим в полуавтоматическом режиме.

Окрасочный комплекс отвечает самым высоким требованиям, предъявляемым к производственному процессу.

|

|

|

|

|

|

Модуль Каталогов не установлен

Интересует Комплекс подготовки, покраски и сушки SPK в городе Хабаровске? Мы работаем по Хабаровском крае. Осуществляем доставку. Чтобы купить оборудование на нашем сайте https://khabarovsk.spk-group.pro, просто позвоните по телефону 8-800-500-31-68 или оставьте заявку в форме обратной связи. Наши менеджеры свяжутся с вами, уточнят цены и все возможные детали заказа.